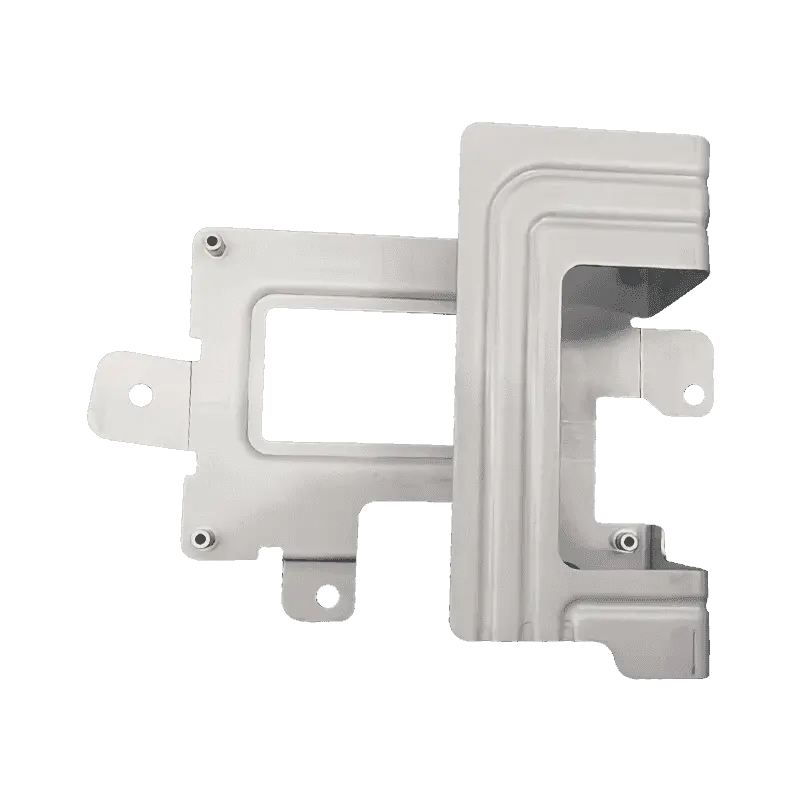

Nell'intricato mondo dell'ingegneria automobilistica, il Alloggiamento del controller Gioca un ruolo fondamentale nel funzionamento e nella protezione delle unità di controllo elettronico (ECU), dei moduli centrali (CMU) e dei sistemi di comunicazione (CSC). Questi componenti, collettivamente noti come controller, sono il cervello dietro i veicoli moderni, orchestrando tutto, dalle prestazioni del motore ai sistemi di infotainment. La progettazione e la produzione di alloggiamenti controller si sono evoluti in modo significativo, con la lega di alluminio che emerge come materiale preferito grazie alla sua miscela di resistenza, leggerezza e resistenza alla corrosione.

Gli alloggiamenti del controller non sono semplicemente recinti; Sono elementi strutturali critici che proteggono l'elettronica sensibile da elementi ambientali come polvere, umidità e estremi di temperatura. Forniscono inoltre la rigidità e la gestione termica necessarie per garantire un funzionamento affidabile nella durata della vita del veicolo. La progettazione di questi alloggiamenti deve bilanciare la protezione, il peso e la dissipazione del calore, rendendo la selezione dei materiali e i processi di produzione fondamentali.

La lega di alluminio si distingue tra i materiali grazie alle sue proprietà leggere, che contribuiscono all'efficienza del carburante e alle emissioni ridotte. La sua elevata resistenza alla corrosione garantisce che gli alloggi possano resistere a condizioni stradali dure e vari schemi meteorologici. Inoltre, l'eccellente conducibilità termica dell'alluminio aiuta a un'efficace dissipazione del calore, cruciale per mantenere la temperatura operativa ottimale dei componenti elettronici.

Per ECU, CMU e CSC, la scelta della lega di alluminio consente la creazione di alloggi che sono sia robusti che leggeri. Questo equilibrio è particolarmente critico nei veicoli elettrici e ibridi in cui ogni grammo conta per migliorare la gamma e le prestazioni.

La produzione di Alloggi controller Dalla lega di alluminio è stata rivoluzionata dall'integrazione della tecnologia robotica. I sistemi robotici ad alta capacità, come le presse 200T e 110T, facilitano linee di produzione completamente automatiche che migliorano significativamente l'efficienza e la precisione della produzione.

In una pressa robotica da 200 T, il materiale in lega di alluminio grezzo si forma con precisione nella forma e nello spessore desiderati. Questo processo prevede più fasi di timbratura, flessione e taglio, ciascuno eseguito con precisione perfetta per millimetri. L'uso della robotica garantisce una qualità costante e riduce l'errore umano, portando a rese più elevate e costi di produzione inferiori.

La stampa 110T, sebbene leggermente meno potente, svolge un ruolo cruciale nel mettere a punto il alloggio componenti. Gestisce parti più piccole e più intricate, garantendo che tutti gli elementi si adattino perfettamente. Questo livello di orientamento dei dettagli è vitale per l'assemblaggio di ECU, CMU e CSC complesse, dove anche il più piccolo disallineamento può compromettere la funzionalità.

Le linee di produzione completamente automatiche, che incorporano entrambe le presse robotiche 200T e 110T, semplificano l'intero processo di produzione dalla gestione delle materie prime all'assemblaggio finale. Queste linee sono dotate di sensori avanzati e algoritmi di apprendimento automatico che monitorano la produzione in tempo reale, regolando i parametri per mantenere una qualità di output ottimale.

L'automazione riduce anche la necessità di lavoro manuale, minimizzando l'intervento umano e quindi il rischio di contaminazione o danno ai componenti sensibili. Il risultato è un processo di produzione più veloce, più pulito e più affidabile che può tenere il passo con la crescente domanda di elettronica automobilistica.3