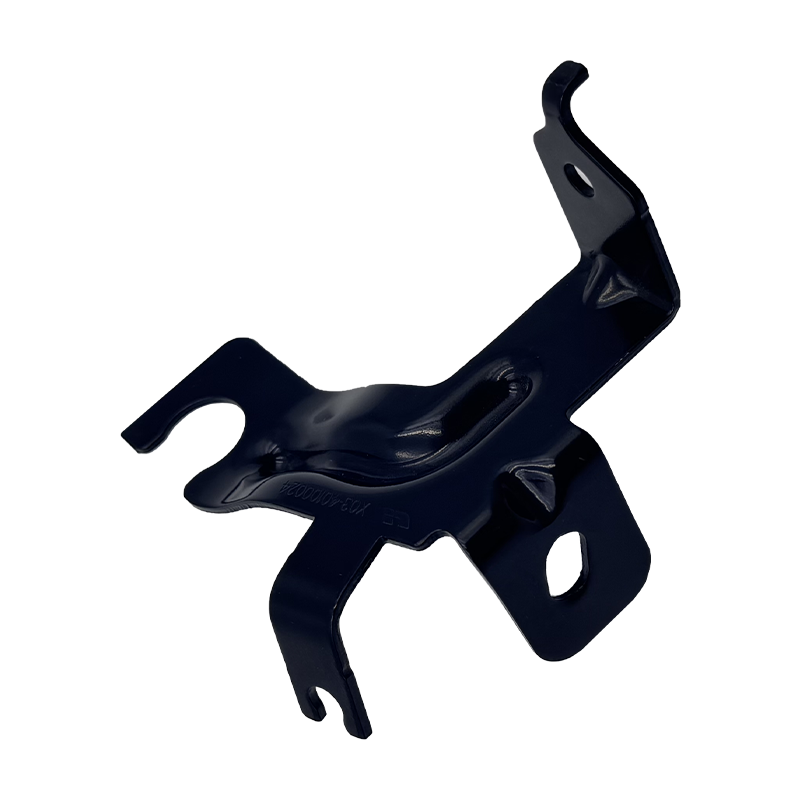

All'interno del complesso ecosistema di un veicolo moderno, il cablaggio funge da sistema nervoso centrale, trasmettendo potenza e dati a ogni componente critico. Tuttavia, questa intricata rete di cavi è vulnerabile ai danni derivanti da vibrazioni, calore, abrasione e contaminanti ambientali. È qui che l'eroe spesso trascurato, la staffa del cablaggio, diventa indispensabile. Lungi dall'essere un semplice pezzo di metallo o plastica, queste staffe sono componenti progettati con precisione progettati per fissare, instradare e proteggere il cablaggio nel telaio del veicolo e nel vano motore. La loro funzione principale è garantire che l'imbracatura rimanga nel percorso designato, impedendo il contatto con parti in movimento, spigoli vivi e fonti di calore eccessive. Un cablaggio adeguatamente staffato riduce al minimo lo stress sui collegamenti elettrici, riduce il rischio di cortocircuiti e contribuisce in modo significativo all'affidabilità e alla sicurezza a lungo termine. Le conseguenze di un attacco difettoso possono essere gravi e portare a sfregamenti del filo, guasti elettrici e guasti del sistema potenzialmente catastrofici. Pertanto, selezionare la staffa giusta non è una questione di comodità ma una decisione ingegneristica fondamentale che influisce sulla durata, sulle prestazioni e sulla conformità del veicolo agli standard di sicurezza.

Il processo di selezione per un staffa del cablaggio automobilistico implica un’attenta valutazione di molteplici fattori correlati. In questo ambito non esiste un approccio unico per tutti, poiché i requisiti per una staffa del vano motore differiscono notevolmente da quelli necessari all'interno della portiera del passeggero.

La scelta del materiale è fondamentale ed è dettata dall'ambiente operativo. Le staffe devono resistere a sfide specifiche come temperature estreme, esposizione a fluidi e vibrazioni costanti.

Confrontando materiali comuni, la matrice decisionale diventa più chiara:

| Material | Vantaggi principali | Limitazioni primarie | Ideale per |

|---|---|---|---|

| Acciaio inossidabile | Robustezza estrema, eccellente resistenza alla corrosione. | Costo più elevato, peso maggiore. | Sottoscocca, applicazioni marine/fuoristrada. |

| Alluminio | Buona robustezza, leggerezza, discreta resistenza alla corrosione. | Può essere più costoso dell'acciaio dolce, con una resistenza alla fatica inferiore rispetto all'acciaio. | Vani motore, aerospaziale, veicoli ad alte prestazioni. |

| Acciaio zincato | Elevata resistenza, conveniente, buona protezione dalla corrosione. | Il rivestimento può scheggiarsi, esponendo il metallo di base alla ruggine. | Montaggio generale di telai e telai automobilistici. |

| Nylon ad alta temperatura (ad es. PPA) | Leggerezza, eccellenti proprietà chimiche/isolanti, forme complesse. | Resistenza complessiva inferiore rispetto al metallo, costo del materiale. | Componenti vicini al motore, supporti dei sensori, soluzioni personalizzate di montaggio di cavi automobilistici . |

Al di là del materiale, è il design fisico del supporto a determinarne la funzionalità. Un primo passo fondamentale è garantire la compatibilità. Ciò significa che la staffa deve allinearsi perfettamente con i punti di montaggio esistenti del veicolo, siano essi fori filettati, perni saldati o contorni specifici del pannello. Il progetto deve inoltre accogliere il cablaggio stesso: diametro, raggio di curvatura ed eventuali connettori esistenti che non possono essere rimossi per l'installazione. Per gli appassionati o gli ingegneri che lavorano su progetti personalizzati, trovare a staffa di cablaggio universalee per costruzioni personalizzate può far risparmiare tempo significativo nella fabbricazione. Queste staffe universali sono spesso dotate di slot regolabili, schemi di fori di montaggio multipli o design modulari per adattarsi a un'ampia gamma di applicazioni. Altrettanto importante è il metodo di fissaggio del cablaggio alla staffa. Le opzioni includono:

Ad esempio, mentre una staffa integrata con clip in plastica è perfetta per fissare un sensore di piccolo diametro all'interno di una porta, una robusta staffa in acciaio che utilizza un morsetto a P per carichi pesanti non è negoziabile per ancorare il cablaggio del motore principale lontano da un collettore di scarico caldo. Quest'ultima configurazione garantisce che l'imbracatura rimanga immobile nonostante le forti vibrazioni e il ciclo termico del vano motore.

Una corretta installazione è fondamentale quanto la scelta della staffa corretta. Una staffa installata in modo inadeguato può diventare essa stessa fonte di guasti, causando più danni che benefici.

Un approccio meticoloso garantisce un’installazione affidabile e duratura. Iniziare pianificando attentamente il percorso del cablaggio, identificando tutti i potenziali punti di interferenza con componenti in movimento, spigoli vivi e fonti di calore. Una volta pianificato il percorso, provare a montare la staffa senza l'imbracatura per verificare che sia fissata saldamente e allineata al percorso pianificato. Prima del montaggio finale, preparare la superficie. Per le staffe metalliche su superfici verniciate o oleose, pulire l'area con un solvente adatto per garantire un collegamento a terra solido, se necessario, e per evitare che il dispositivo di fissaggio si allenti. Quando si ha a che fare con a Portacablaggio in plastica ABS , assicurarsi che la superficie di montaggio sia pulita e priva di detriti per consentire un fissaggio sicuro, soprattutto se si utilizzano dispositivi di fissaggio adesivi o in plastica. Inserire il cablaggio nell'elemento di fissaggio della staffa (clip, morsetto a P, ecc.). Una regola fondamentale è non stringere mai eccessivamente i bulloni del morsetto a P, poiché ciò potrebbe deformare la guaina del cablaggio e danneggiare i cavi all'interno. Stringere quanto basta per impedire il movimento dell'imbracatura. Infine, fissa la staffa al veicolo utilizzando l'elemento di fissaggio appropriato, spesso un bullone, una vite o un rivetto a pressione in plastica. Utilizzare sempre un composto frenafiletti sugli elementi di fissaggio in metallo in aree ad alte vibrazioni per evitare che si allentino nel tempo.

Diversi errori comuni possono compromettere l’intero sistema di cablaggio. Uno dei principali errori è la spaziatura errata tra i punti di montaggio della staffa. I supporti troppo distanti tra loro fanno sì che l'imbracatura si abbassi e vibri eccessivamente, con conseguente affaticamento. Come linea guida generale, le staffe dovrebbero essere distanziate ad intervalli che impediscano a qualsiasi sezione dell'imbracatura di flettersi più di qualche centimetro sotto il proprio peso. Un altro errore critico è ignorare il raggio di curvatura. Ogni cavo e cablaggio ha un raggio di curvatura minimo specificato dal produttore. Piegare eccessivamente il cablaggio attorno a una staffa può sollecitare i conduttori interni e l'isolamento, provocando guasti prematuri. Inoltre, non fornire un adeguato pressacavo in prossimità dei connettori è una svista comune. La staffa più vicina a un connettore deve essere posizionata in modo tale che qualsiasi strattone sul fascio di cavi venga assorbito dalla staffa e dal morsetto, non dai delicati pin all'interno del connettore. Questo è un principio fondamentale di un robusto soluzione personalizzata per il montaggio di cavi automobilistici . Infine, una sfida spesso sottovalutata è quella della protezione dell’imbracatura staffe resistenti alla corrosione per il cablaggio sottoscocca . Usare semplicemente una staffa in acciaio inossidabile non è sufficiente; anche gli elementi di fissaggio devono essere di materiale compatibile (ad esempio bulloni in acciaio inossidabile) per prevenire la corrosione galvanica, che può grippare rapidamente i componenti e indebolire il supporto.

L’evoluzione dei veicoli, in particolare verso l’elettrificazione e una maggiore autonomia, sta guidando l’innovazione nei sistemi di supporto dei cablaggi.

I veicoli elettrici (EV) introducono nuove sfide. I cavi e i cablaggi della batteria ad alta tensione sono più spessi, più pesanti e richiedono una separazione obbligatoria dai sistemi a bassa tensione. Le staffe per queste applicazioni devono essere eccezionalmente robuste, spesso utilizzano alluminio o materiali compositi ad alta resistenza e sono progettate con barriere fisiche trasparenti per mantenere la segregazione. Spesso incorporano anche una colorazione arancione brillante o un'etichettatura chiara come standard di sicurezza. La spinta verso l’alleggerimento per estendere l’autonomia dei veicoli elettrici rende materiali come i compositi avanzati e i materiali termoplastici ingegnerizzati ancora più attraenti. Inoltre, la proliferazione di sensori ADAS (Advanced Driver-Assistance Systems) come radar, lidar e telecamere richiede soluzioni di montaggio estremamente precise e stabili. Qualsiasi vibrazione o movimento nella staffa che supporta il cablaggio di un sensore può influire sulla calibrazione e sull'integrità dei dati, rendendo necessarie staffe con caratteristiche di smorzamento migliorate o funzionalità di stabilizzazione attiva.

Il futuro degli attacchi è nell'integrazione e nell'intelligenza. La produzione additiva (stampa 3D) consente la creazione di supporti altamente complessi, leggeri e dalla topologia ottimizzata che sarebbe impossibile o troppo costoso produrre con metodi tradizionali. Questo è l'ideale per volumi ridotti o universal staffa del cablaggio per costruzioni personalizzate nella prototipazione. Un'altra tendenza è il passaggio dalle staffe passive ai canali di cablaggio integrati. Si tratta di moduli che combinano il supporto strutturale con canaline e connettori integrati, semplificando l'assemblaggio e riducendo il numero di parti. Guardando al futuro, sta emergendo il concetto di parentesi intelligente. Questi potrebbero incorporare sensori incorporati per monitorare lo stato dell'imbracatura, rilevando fattori come la temperatura eccessiva in un punto di sfregamento, livelli di vibrazione anomali o intrusione di umidità, fornendo dati diagnostici prima che si verifichi un guasto. Sebbene non sia ancora diffusa, questa integrazione di funzioni e diagnostica rappresenta il passo logico successivo per garantire l'incessante affidabilità richiesta dai veicoli di prossima generazione.