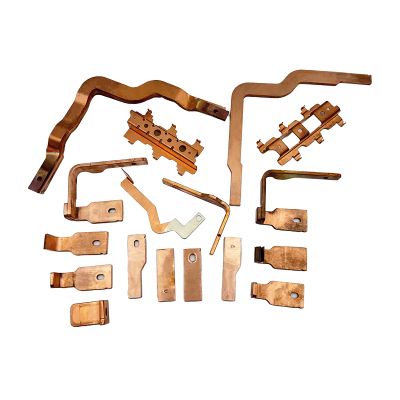

La tecnologia progressiva di matrici e stampi rappresenta l'apice dell'efficienza nelle operazioni di stampaggio dei metalli ad alto volume. Fondamentalmente, uno stampo progressivo è uno strumento specializzato che esegue una serie di operazioni in più stazioni con un'unica corsa della pressa, trasformando progressivamente una striscia di metallo in una parte complessa. Questa metodologia è in netto contrasto con gli stampi a stadio singolo o gli stampi composti, che completano solo una o poche operazioni per corsa. Il principio fondamentale prevede che un nastro metallico, o bobina, venga alimentato attraverso lo stampo. Ad ogni corsa della pressa, il nastro avanza alla stazione successiva, dove viene eseguita un'operazione diversa, che sia taglio, piegatura, coniatura o imbutitura. La stazione finale separa il pezzo finito dal nastro, consentendo una produzione continua e ad alta velocità. Lo stampo, o lo stampo stesso, è una meraviglia dell'ingegneria di precisione, generalmente costruito con acciai per utensili di alta qualità per resistere a pressioni immense e uso ripetitivo. Comprendere questo concetto fondamentale è fondamentale per qualsiasi professionista del settore manifatturiero che desideri ottimizzare le proprie linee di produzione per componenti come contatti elettrici, staffe automobilistiche o parti complesse di elettrodomestici.

Per comprendere appieno il funzionamento di uno stampo progressivo, è necessario acquisire familiarità con i suoi componenti chiave. Ciascuna parte svolge un ruolo fondamentale nell'esecuzione senza interruzioni di più operazioni.

L'interazione tra questi componenti è ciò che consente la produzione di precisione ad alta velocità per cui sono rinomati gli stampi progressivi. La progettazione e la produzione di questi componenti richiedono un'estrema precisione, spesso misurata in micron, per garantire che le parti finali prodotte soddisfino rigorosi standard di qualità.

Una delle decisioni più critiche in matrice progressiva mol d fare è la scelta dell'acciaio per utensili appropriato. La scelta del materiale influisce direttamente sulla longevità dello stampo, sulle prestazioni, sul programma di manutenzione e, in definitiva, sul rapporto costo-efficacia dell'intero processo di produzione. Gli acciai per utensili sono leghe specializzate progettate per resistere alle dure condizioni di stampaggio dei metalli, inclusi impatti elevati, abrasione e calore. La selezione di una qualità errata può portare a guasti prematuri, tempi di inattività eccessivi e scarsa qualità delle parti.

Applicazioni diverse richiedono proprietà del materiale diverse. Ad esempio, uno stampo utilizzato principalmente per la tranciatura di alluminio sottile e morbido avrà requisiti diversi rispetto a uno utilizzato per la formatura di acciaio ad alta resistenza. Le proprietà chiave da considerare sono la resistenza all'usura, la tenacità e la durezza. La resistenza all'usura è fondamentale per mantenere i taglienti affilati su lunghi cicli di produzione. La tenacità determina la capacità dell'acciaio di resistere a scheggiature e fessurazioni sotto carichi ad alto impatto. La durezza fornisce la necessaria resistenza alla deformazione sotto pressione. Spesso esiste un compromesso tra queste proprietà; un acciaio molto duro può essere più fragile, mentre un acciaio più resistente può usurarsi più rapidamente.

La tabella seguente fornisce un confronto tra i gradi di acciaio per utensili più comuni utilizzati nella produzione di stampi progressivi:

| Grado | Caratteristiche primarie | Applicazione ideale | Considerazioni |

|---|---|---|---|

| D2 | Elevata resistenza all'usura, buona resistenza alla compressione | Stampi a lunga tiratura per tranciatura e formatura | Può essere soggetto a scheggiature in applicazioni ad alto impatto |

| A2 | Buona combinazione di tenacità e resistenza all'usura | Stampi per tranciatura e tranciatura per uso generale | Offre una migliore stabilità nel trattamento termico rispetto all'O1 |

| M2 | Elevata durezza del rosso e resistenza all'usura | Punzoni e parti che generano calore elevato | Prestazioni superiori nelle applicazioni ad alta velocità |

| S7 | Eccellente resistenza agli urti | Stampi per formatura pesante, coniatura ed estrusione a freddo | Può essere indurito ad un livello elevato per una buona resistenza all'usura |

Oltre alla selezione del materiale, il processo di trattamento termico è altrettanto vitale. Un adeguato trattamento di tempra, rinvenimento e spesso criogenico sono essenziali per sbloccare tutto il potenziale del tipo di acciaio scelto, garantendo che raggiunga le proprietà desiderate per un'applicazione specifica.

Il viaggio verso una parte stampata di successo inizia molto prima che il metallo venga tagliato; inizia con un design meticoloso. Suggerimenti per la progettazione di parti stampate con stampo progressivo sono incentrati sulla progettazione per la producibilità (DFM). Questa filosofia prevede la creazione di geometrie di parti che possono essere prodotte in modo efficiente, economico e di alta qualità utilizzando il processo di stampaggio progressivo. Ignorare i principi DFM può portare a stampi inutilmente complessi, costi di attrezzaggio più elevati, problemi di produzione e guasti delle parti. Una parte che sembra perfetta sullo schermo di un computer potrebbe essere impossibile o eccessivamente costosa da produrre senza lievi modifiche che non ne compromettano la funzione.

Gli ingegneri devono considerare diversi fattori quando progettano una parte per lo stampaggio con stampo progressivo. Queste considerazioni guidano la progettazione per garantire che sia ottimizzata per il processo.

Il coinvolgimento di un progettista di stampi esperto nelle prime fasi della fase di sviluppo del prodotto ha un valore inestimabile. Possono fornire feedback su come modificare un progetto per renderlo più facile da stampare, spesso risparmiando tempo e denaro significativi su tutta la linea.

La longevità e le prestazioni costanti di uno stampo progressivo dipendono quasi interamente da un regime di manutenzione disciplinato e proattivo. Un ben eseguito processo di manutenzione progressiva degli stampi non è semplicemente una misura reattiva per risolvere i problemi, ma un approccio strategico per prevenirli. Trascurare la manutenzione porta a tempi di inattività non pianificati, scarsa qualità dei componenti e guasti catastrofici agli strumenti, che possono costare decine di migliaia di dollari in riparazioni e perdita di produzione. Una strategia di manutenzione completa comprende pulizia, ispezione, lubrificazione e documentazione dopo ogni ciclo di produzione o entro un conteggio di cicli prestabilito.

Una routine di manutenzione approfondita è sistematica e non lascia nessun componente senza controllo. L'obiettivo è identificare e affrontare l'usura e i potenziali problemi prima che si aggravino.

Questo approccio proattivo trasforma la manutenzione da un centro di costo in un investimento prezioso che massimizza i tempi di attività, garantisce la qualità delle parti e prolunga la vita di un asset ad alta intensità di capitale.

Anche con uno stampo perfettamente progettato e un rigoroso programma di manutenzione, possono sorgere problemi durante la produzione. Una risoluzione efficace dei problemi è una competenza fondamentale per i tecnici degli stampi e gli operatori delle macchine da stampa. La capacità di diagnosticare e correggere rapidamente un problema riduce al minimo i tempi di inattività e gli scarti. Molti problemi comuni hanno cause profonde distinte, spesso legate all'attrezzatura, al materiale o alla macchina da stampa stessa. Comprendere il risoluzione dei problemi relativi agli stampi progressivi La metodologia è la chiave per una produzione efficiente.

Esploriamo alcuni dei difetti più comuni riscontrati nello stampaggio con stampi progressivi, le loro potenziali cause e le soluzioni consigliate.

Un approccio sistematico, che consiste nel verificare innanzitutto le soluzioni più semplici, come le specifiche dei materiali e le impostazioni della macchina da stampa, prima di passare allo smontaggio complesso dello stampo, è il percorso più efficiente per risolvere gli intoppi di produzione.

Quando si valuta l'implementazione di uno stampo progressivo per un nuovo progetto, guardare oltre il prezzo iniziale dell'attrezzatura è fondamentale. IL analisi progressiva dei costi degli stampi implica il calcolo del costo totale di proprietà (TCO), che fornisce un quadro più accurato dell'investimento sull'intera durata di vita dello stampo. Uno stampo realizzato a buon mercato può diventare l’opzione più costosa se richiede una manutenzione costante, produce tassi di scarto elevati e si guasta prematuramente. Al contrario, uno stampo ben progettato e costruito, anche se ha un costo iniziale più elevato, spesso si rivela molto più economico nel lungo periodo.

Il TCO per uno stampo progressivo è l'aggregazione di diversi fattori di costo, sia diretti che indiretti.

Analizzando insieme questi fattori, un produttore può prendere una decisione informata che bilancia l'investimento iniziale con l'efficienza operativa e l'affidabilità a lungo termine, garantendo che la soluzione di attrezzamento scelta offra il miglior valore possibile per tutta la sua durata di servizio.